Berita kami

Hubungi kami

- Tel:0086-138 6875 5167

- Tel:0086-135 8771 3265

- E -mel:[email protected]

- Alamat:No.666 East Jiaoto Rd., Wu'niu Street, Yongjia, Wenzhou, Zhejiang, China

Bagaimana panel kawalan PLC dibuat?

Berita | Sep 07,2024

Selamat datang ke dunia Panel Kawalan PLC!

Sebagai pakar dalam automasi perindustrian, saya teruja untuk membimbing anda melalui proses yang rumit untuk merancang dan membina sistem kawalan penting ini. Dalam artikel yang komprehensif ini, kami akan meneroka setiap langkah membuat panel kawalan PLC, dari reka bentuk susun atur awal hingga ujian akhir dan jaminan kualiti. Sama ada anda seorang jurutera yang berpengalaman atau baru ke lapangan, anda akan mendapat pandangan berharga dalam pemilihan komponen, skema elektrik, dan teknik pendawaian.

Bersiaplah untuk menyelam jauh ke tengah -tengah teknologi automasi kerana kami mendedahkan rahsia di sebalik reka bentuk panel PLC yang cekap, meneroka alat perisian terkini, dan membincangkan pertimbangan penting untuk prestasi yang optimum. Menjelang akhir perjalanan ini, anda akan mempunyai pemahaman yang mendalam tentang apa yang diperlukan untuk mewujudkan panel kawalan PLC yang boleh dipercayai dan kos efektif yang memenuhi keperluan menuntut aplikasi perindustrian moden. Mari kita mulakan penjelajahan panel kawalan PLC yang menarik ini!

Langkah 1: Reka bentuk susun atur panel kawalan

Sebagai pemaju panel kawalan PLC yang berpengalaman, saya tidak dapat bimbang dengan cukup betapa pentingnya untuk memulakan dengan reka bentuk yang baik. Apabila membuat panel kawalan PLC, tindakan pertama adalah untuk menghasilkan reka bentuk terperinci yang memastikan penggunaan kawasan yang cekap dan fungsi yang ideal. Proses ini bermula dengan memahami keperluan butiran projek dan komponen yang akan terdiri daripada dalam panel.

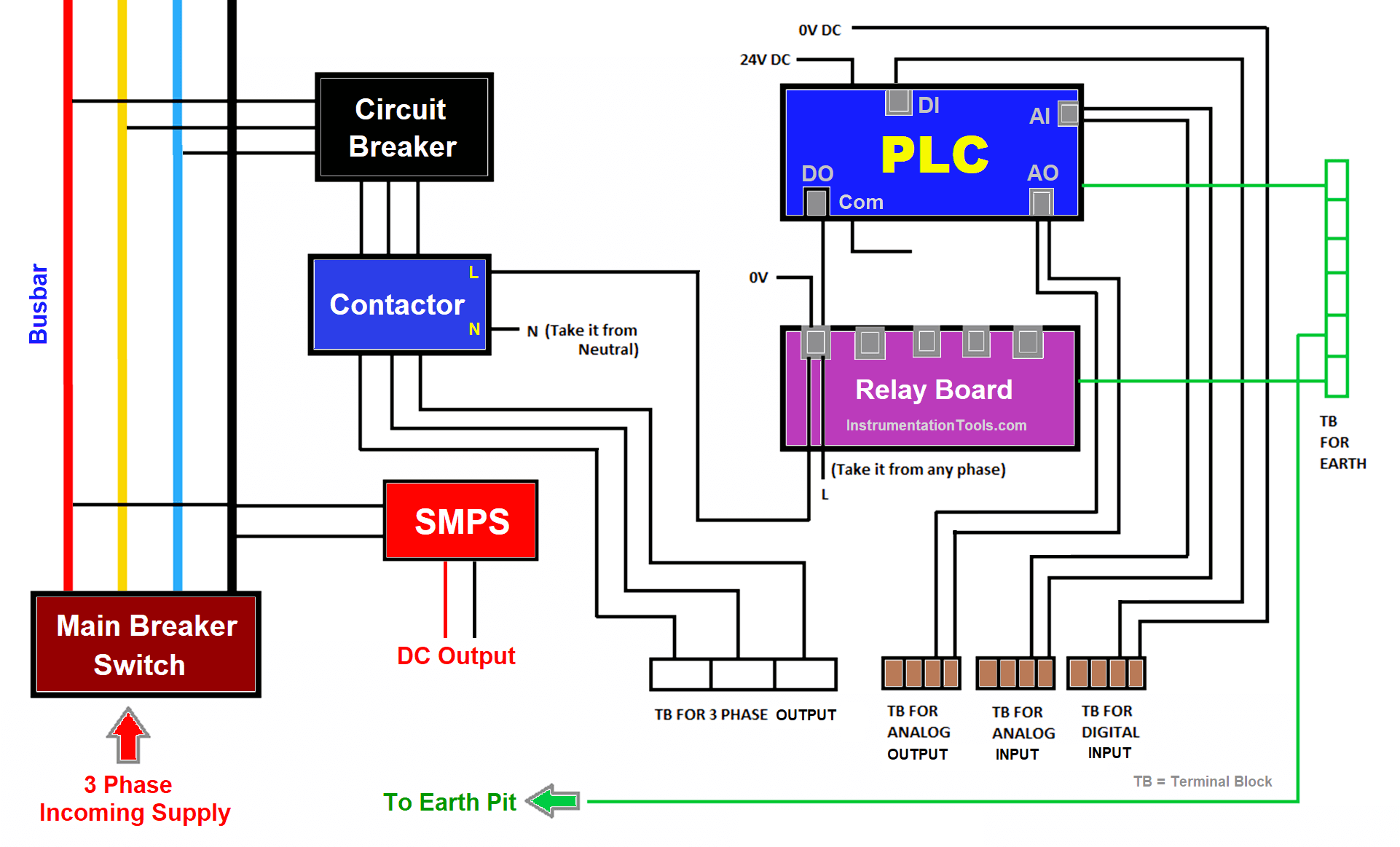

Saya selalu mulakan dengan menghasilkan perwakilan pendawaian elektrik PLC yang komprehensif. Rajah ini bertindak sebagai rancangan untuk seluruh panel dan membantu membayangkan kedudukan unsur -unsur, penghalaan kabel, dan organisasi panel umum. Ia perlu memikirkan aspek seperti saiz komponen, pelesapan haba, dan kemudahan akses untuk pemeliharaan apabila mereka bentuk reka bentuk.

Apabila berurusan dengan reka bentuk panel PLC, saya mematuhi konsep utama ini:

| Prinsip | Ringkasan |

|---|---|

| Koleksi logik | Sediakan komponen berdasarkan fungsi dan hubungan mereka dengan masing -masing yang lain |

| Pengoptimuman ruang | Memaksimumkan menggunakan bilik yang sedia ada semasa membolehkan pertumbuhan masa depan |

| Pemantauan kehangatan | Buat aliran udara yang betul dan jarak untuk bahagian penjanaan haba |

| Kemudahan akses | Gaya untuk akses mudah ke komponen untuk pemeliharaan dan penyelesaian masalah |

Apabila membuat format, saya sentiasa ingat elemen papan kawalan PLC yang akan terdiri daripada. Ini umumnya terdiri daripada PLC itu sendiri, produk kuasa, pemutus, geganti, blok yang tidak dapat diubati, dan pelbagai alat input/output. Format ini sepatutnya sesuai dengan semua komponen ini sambil membuat jarak dan syarikat tertentu.

Ia juga penting untuk mempertimbangkan permintaan papan kawalan PLC, yang mungkin termasuk unsur-unsur seperti keadaan persekitaran, keperluan pengawalseliaan, dan tuntutan khusus pelanggan. Keperluan ini sering menentukan pilihan bilik, kedudukan elemen, dan gaya panel umum.

Bagi mereka yang memeriksa ke papan kawalan PLC untuk dijual, memahami prosedur reka bentuk format adalah penting untuk memilih panel ideal untuk tuntutan anda. Format yang direka dengan baik bukan hanya meningkatkan fungsi tetapi juga menyumbang kepada kebolehpercayaan total dan jangka hayat sistem kawalan.

Dalam pengalaman saya, menggunakan aplikasi perisian Panel Kawalan PLC boleh memudahkan prosedur reka bentuk susun atur. Alat aplikasi perisian ini biasanya menawarkan perpustakaan komponen asas, membolehkan kedudukan cepat dan tepat dalam reka bentuk panel. Mereka juga memudahkan pembangunan kertas kerja menyeluruh, yang terdiri daripada perbelanjaan produk dan ilustrasi panel.

Apabila membandingkan papan kawalan serantau PLC vs, prosedur gaya format untuk panel PLC biasanya lebih kompleks akibat sifat pusat sistem kawalan. Walau bagaimanapun, kerumitan ini biasanya menyebabkan perkhidmatan kawalan yang lebih serba boleh dan kuat.

Akhir sekali, perlu diingat bahawa gaya format mempunyai pengaruh besar pada kadar panel kawalan PLC. Susun atur yang dioptimumkan dengan baik dapat mengurangkan harga bahan, menyelaraskan pendawaian elektrik, dan mengurangkan masa pemasangan, mungkin menyebabkan anda kembali simpanan dalam projek umum.

Langkah 2: Pilih komponen dan perkakasan

Apabila merancang panel kawalan PLC, memilih bahagian dan perkakasan terbaik adalah penting untuk membuat kecekapan dan integriti optimum tertentu. Saya sentiasa bermula dengan teliti mengkaji keperluan dan keperluan projek untuk mengetahui komponen papan kawalan PLC yang penting. Jantung sistem ini, secara semulajadi, PLC itu sendiri, yang harus dipilih berdasarkan yang dipanggil untuk kiraan I/O, kuasa penapisan, dan kebolehan interaksi.

Sebagai tambahan kepada PLC, pelbagai komponen penting lain biasanya terdiri daripada:

- Kuasa menyediakan

- Pemutus litar

- Penghubung dan lulus

- Blok terminal

- Peranti antara muka mesin manusia (HMI)

- Butang Ethernet (jika komunikasi rangkaian diperlukan)

Apabila memilih unsur -unsur ini, saya menganggap unsur -unsur seperti penilaian voltan, keupayaan semasa, dan masalah ekologi. Adalah juga penting untuk memilih bahagian -bahagian yang bekerja antara satu sama lain dan mematuhi piawaian pasaran yang berkaitan.

Untuk lebih banyak sistem kemudahan, saya boleh memasukkan komponen tambahan seperti pemacu kekerapan berubah (VFD), relay keselamatan, atau modul I/O jauh. Unsur -unsur ini biasanya digambarkan dalam rajah pendawaian elektrik panel PLC, yang berfungsi sebagai pelan untuk pautan elektrik panel.

Apabila ia berkaitan dengan unit, saya dengan berhati -hati mengambil kira keperluan spesifikasi papan kawalan PLC, termasuk skor NEMA untuk pengurusan alam sekitar. Bilik harus bersaiz dengan betul agar sesuai dengan semua komponen dengan kawasan yang luas untuk pendawaian dan pertumbuhan masa depan.

Perlu diingat bahawa walaupun panel kawalan PLC untuk dijual ditawarkan sebagai pilihan pra-dibina, panel buatan khusus sering membekalkan pilihan yang lebih baik untuk aplikasi butiran. Kadar panel kawalan PLC boleh berbeza dengan ketara berdasarkan komponen yang dipilih dan kerumitan sistem.

Akhir sekali, saya sentiasa mengekalkan perbezaan antara kabinet kawalan PLC dan papan kawalan kejiranan. Walaupun sistem berasaskan PLC menawarkan kawalan yang diselaraskan dan fungsi yang berkembang, papan kawalan kejiranan boleh mencukupi untuk aplikasi yang kurang kompleks. Memahami kelebihan dan kekurangan PLC vs pilihan panel kawalan kejiranan adalah penting untuk membuat pemilihan yang sesuai untuk setiap projek.

Langkah 3: Buat skema elektrik

Membangunkan skema elektrik yang tepat adalah tindakan penting dalam mewujudkan panel kawalan PLC. Saya selalu bermula dengan menubuhkan susun atur litar papan kawalan PLC yang komprehensif yang jelas menggambarkan semua pautan elektrik dan perkongsian elemen. Perwakilan ini bertindak sebagai pelan untuk seluruh panel dan memastikan semua komponen secara efektif bersebelahan.

Apabila membuat skema, saya menyertakan butiran yang digariskan mengenai setiap komponen, seperti:

| Komponen | Maklumat untuk dimasukkan |

|---|---|

| Plc | Reka bentuk, konfigurasi I/O, keperluan kuasa |

| Bahan kuasa | Voltan, skor sekarang, faktor pautan |

| Pemutus litar | Kedudukan amperage, ciri perjalanan |

| Relay dan Hubungan | Voltan gegelung, berhubung dengan penilaian, sebutan terminal |

| Mengesan unit dan penggerak | Jenis isyarat, keperluan pendawaian |

Saya sentiasa memastikan bahawa skema mematuhi kriteria industri dan kaedah terbaik untuk reka bentuk panel PLC. Ini terdiri daripada menggunakan tanda -tanda standard, pelabelan tali yang sesuai, dan anotasi yang jelas untuk memudahkan tafsiran sepanjang perhimpunan dan pemeliharaan.

Pertimbangan Trik untuk Skema Elektrik

Apabila membuat skema untuk panel kawalan PLC, saya memberi perhatian yang unik kepada beberapa elemen penting:

- Sirkulasi Kuasa: Jelas menunjukkan bagaimana kuasa diedarkan di seluruh panel, yang terdiri daripada pemotongan utama dan litar cawangan.

- Tugasan I/O: Perincian pautan di antara peranti medan dan komponen PLC I/O.

- Antara muka interaksi: Ilustrasikan pautan rangkaian dan kaedah yang digunakan untuk interaksi alat.

- Litar Keselamatan: Sorot keadaan kecemasan berhenti litar dan interlock keselamatan.

- Sistem Basing: Tunjukkan sambungan asas yang betul untuk semua bahagian.

Saya juga terdiri daripada lembaran keperluan panel kawalan PLC yang menyediakan semua bahagian panel kawalan PLC dengan nombor bahagian, jumlah, dan keperluan teknologi yang sepadan. Ini memastikan bahawa bahagian yang betul diperoleh untuk pemasangan.

Untuk sistem rumit, saya biasanya menggunakan program perisian papan kawalan PLC khusus untuk membangun dan mengurus skema. Alat ini menggunakan fungsi seperti penomboran kabel automatik, koleksi komponen, dan keupayaan untuk menghasilkan kos bahan, yang menyelaraskan prosedur reka bentuk dan kesilapan yang lebih rendah.

Membezakan PLC dan kawalan tempatan

Apabila membuat skema, penting untuk membandingkan komponen panel kawalan PLC vs kejiranan. Saya biasanya menggunakan bahagian atau helaian yang berbeza untuk menggambarkan:

| Jenis kawalan | Unsur biasa |

|---|---|

| Kawalan PLC | PLC I/O, alat rangkaian, jauh I/O |

| Kawalan tempatan | Tekan butang, suis pemilih, lampu tanda |

Pemisahan ini membantu pengendali dan pekerja penyelenggaraan dengan cepat menentukan struktur kuasa kawalan dan menyelesaikan masalah yang lebih baik.

Pada akhirnya, saya sentiasa memasukkan gambarajah papan kawalan PLC yang komprehensif yang menunjukkan susun atur fizikal unsur -unsur dalam kabinet kawalan PLC. Susun atur ini penting untuk fasa pembuatan dan pemasangan, menjamin bahawa semua bahagian sesuai dengan sewajarnya dan mudah diakses untuk pemeliharaan.

Dengan dengan tekun menghasilkan skema elektrik terperinci, saya menubuhkan asas bagi panel kawalan PLC yang direka dengan baik dan berkesan yang memenuhi semua tuntutan tugas dan kriteria sektor.

Langkah 4: Membuat kandang panel kawalan

Sebaik sahaja susun atur dan pemilihan komponen selesai, sudah tiba masanya untuk mengarang unit papan kawalan. Tindakan ini penting dalam menghasilkan panel kawalan PLC yang tahan lama dan praktikal. Saya sentiasa bermula dengan memilih produk yang ideal untuk unit, biasanya memilih keluli atau keluli tahan karat bergantung kepada atmosfera di mana panel pasti akan dipasang. Untuk persediaan komersial yang keras, saya menasihatkan penggunaan kandang NEMA yang diberi nilai untuk membuat pertahanan yang betul berbanding kotoran, air, danpelbagai kekotoran lain.

Apabila menghasilkan kandang, saya membayar minat yang dekat dengan spesifikasi reka bentuk panel PLC. Ini terdiri daripada membuat pengukuran tertentu untuk menampung semua elemen, yang terdiri daripada PLC, bekalan kuasa, dan peranti kawalan lain. Ia perlu memikirkan pertumbuhan masa depan dan akses penyelenggaraan apabila mengenal pasti saiz kandang. Saya juga pasti memasukkan perantara yang betul untuk suis, petunjuk, dan titik masuk wayar seperti yang ditakrifkan dalam perwakilan pendawaian panel PLC.

Semasa fasa ini, saya biasanya bekerjasama dengan profesional pembinaan logam untuk memastikan pengeluaran unit yang tepat. Ini terdiri daripada lenturan yang sesuai, kimpalan, dan berakhirnya keluli untuk memenuhi piawaian yang dipanggil. Untuk Lembaga Kawalan PLC yang tersedia untuk dijual, saya memastikan bahawa kandang memenuhi semua piawaian dan pensijilan sektor yang berkaitan.

Unsur penting fabrikasi adalah integrasi sistem penyejukan. Bergantung pada kehangatan yang dihasilkan oleh unsur -unsur dan alam sekitar, saya mungkin mengintegrasikan peminat aliran udara, peranti penghawa dingin, atau penukar hangat. Ini adalah penting untuk mengekalkan suhu operasi yang ideal untuk bahagian papan kawalan PLC.

Akhirnya, saya menguruskan penggunaan kemasan dan kemasan yang ideal untuk melindungi kandang dari karat dan meningkatkan umur panjangnya. Ini mungkin terdiri daripada lapisan serbuk atau aplikasi cat, bergantung kepada spesifikasi papan kawalan PLC. Matlamatnya adalah untuk mewujudkan kabinet kawalan PLC yang bukan hanya menempatkan bahagian -bahagiannya dengan tegas tetapi juga berdiri dengan kekasaran persekitaran operasi yang dimaksudkan.

Langkah 5: Komponen gunung dan pendawaian

Dengan bilik panel kawalan PLC yang dihasilkan, sudah tiba masanya untuk memasang komponen dan mula pendawaian. Langkah kritikal ini memerlukan ketepatan dan minat terhadap maklumat untuk menjamin fungsi yang betul dan kemudahan penyelenggaraan. Saya sentiasa bermula dengan menerangkan gambarajah litar papan kawalan PLC dan gaya susun atur yang dibangunkan sebelum ini.

Pada mulanya, saya melancarkan rel DIN dan saluran wayar mengikut susun atur. Ini membekalkan struktur untuk mengatur unsur -unsur dan litar. Seterusnya, saya melancarkan unsur -unsur utama, yang terdiri daripada PLC, produk kuasa, pemutus litar, dan relay. Ia perlu mematuhi spesifikasi susun atur panel PLC dengan teliti, memastikan jarak yang mencukupi untuk pelesapan hangat dan penyelenggaraan masa depan.

Apabila memasang PLC, saya menganggap ahli keluarga kedudukannya kepada komponen lain di dalam almari kawalan PLC. Kedudukan yang sesuai adalah penting untuk litar yang boleh dipercayai dan mudah mendapat akses kepada program dan penyelesaian masalah. Saya juga menyediakan sebarang komponen komunikasi yang diperlukan, komponen I/O analog, dan elemen panel kawalan PLC yang lain seperti yang dinyatakan dalam reka bentuk.

| Bahagian | Pertimbangan pemasangan |

|---|---|

| Plc | Lokasi Pusat, Akses Sangat Mudah untuk Pertunjukan |

| Bekalan kuasa | Berhampiran kuasa input, aliran udara yang mencukupi |

| Pemutus litar | Mudah diakses, dikelompokkan mengikut fungsi |

| Geganti | Dikelompokkan mengikut ciri, berhampiran terminal yang disambungkan |

Selepas memasang elemen utama, saya memasang blok yang tidak dapat diubati, memastikan mereka diklasifikasikan dengan betul mengikut spesifikasi panel kawalan PLC. Blok ini berfungsi sebagai faktor sambungan untuk alat kawasan dan pendawaian dalaman, jadi syarikat mereka penting untuk membaiki dan memelihara.

Sepanjang prosedur pemasangan, saya sentiasa menerangkan senarai semak komponen panel PLC untuk memastikan semua item dibuat dan disediakan dengan betul. Kepentingan ini terhadap perincian membantu mencegah pengawasan yang mungkin menyebabkan isu -isu di seluruh peringkat pendawaian dan pemeriksaan.

Perlu diingat bahawa walaupun panel yang disesuaikan adalah tipikal, terdapat tambahan panel kawalan PLC yang tersedia yang telah dipasang dengan pengaturan standard. Ini boleh menjadi pilihan kos efektif untuk aplikasi yang kurang kompleks, namun mungkin memerlukan pelarasan untuk memenuhi keperluan projek butiran.

Semasa saya melengkapkan peringkat meletakkan, saya menjalankan pemeriksaan yang luas untuk menjamin semua komponen dilampirkan dengan tegas dan diletakkan dengan betul. Ini menetapkan fasa untuk tindakan penting berikut: pendawaian elektrik papan kawalan.

Langkah 6: Kawat panel kawalan

Pendawaian panel kawalan adalah tindakan penting dalam bangunan panel kawalan PLC dan proses pembinaan. Saya selalu bermula dengan menerangkan gambarajah pendawaian elektrik papan PLC yang dihasilkan sepanjang fasa gaya skema elektrik. Susun atur ini bertindak sebagai peta jalan untuk semua sambungan dalam almari kawalan PLC.

Apabila litar, saya mulakan dengan peredaran kuasa. Saya melampirkan bekalan kuasa utama ke pemutus litar dan kemudian ke bahagian yang berbeza. Adalah penting untuk menggunakan skala kord yang betul untuk setiap sambungan, dengan mengambil kira keperluan semasa setiap alat. Bagi PLC itu sendiri, saya pastikan semua komponen input dan hasilnya berwayar mengikut spesifikasi yang dibekalkan dalam fail spesifikasi panel kawalan PLC.

Seterusnya, saya menumpukan pada pendawaian elektrik komunikasi. Ini terdiri daripada tali Ethernet untuk pautan rangkaian, serta sebarang sambungan siri atau fieldbus yang diperlukan oleh aplikasi perisian Panel Kawalan PLC. Saya sentiasa berhati-hati untuk menyimpan wayar interaksi yang dipisahkan dari talian kuasa untuk mengelakkan gangguan elektro-magnetik.

Untuk pendawaian I/O, saya dengan teliti melampirkan setiap alat kawasan ke terminal yang sepadan pada modul PLC. Di sinilah penyenaraian bahagian panel PLC tersedia dengan mudah, memastikan bahawa setiap sensor, penggerak, dan alat pelengkap dihubungkan dengan sewajarnya. Saya memberi perhatian yang unik kepada isyarat analog, menggunakan televisyen kabel yang dilindungi di mana diperlukan untuk mengekalkan kestabilan isyarat.

Sepanjang proses pendawaian, saya mengenal pasti semua tali dan tali dengan jelas. Ini penting untuk penyelenggaraan dan penyelesaian masalah masa depan. Saya juga memastikan bahawa penghalaan kabel sejuk dan teratur, menggunakan saluran udara kabel dan tali leher untuk mendapatkan televisyen kabel dalam kedudukan. Ini bukan hanya meningkatkan rayuan estetik gaya panel PLC namun juga menggalakkan perubahan yang lebih mudah pada masa akan datang.

Litar keselamatan, seperti kecemasan berhenti dan interlocks, menerima perhatian yang unik. Ini adalah berwayar secara berasingan dari PLC untuk menjamin mereka berfungsi juga jika PLC jatuh pendek. Saya sentiasa menyemak semula sambungan ini, kerana ia penting untuk operasi sistem bebas risiko.

Akhir sekali, saya memasang apa -apa jenis alat antara muka pengguna yang diperlukan, seperti HMI atau suis, di pintu panel. Ini adalah kabel kembali ke PLC atau alat kawalan lain di dalam panel. Kerumitan tindakan ini boleh berbeza dengan ketara bergantung kepada sama ada kita menguruskan persediaan panel kawalan PLC vs kejiranan asas atau sistem lanjutan tambahan.

As soon as all wiring is full, I carry out an extensive aesthetic examination and use a multimeter to check for connection and proper links. This aids capture any kind of electrical wiring mistakes before powering up the system for the initial time. The interest to information during this step is essential, as it directly influences the reliability and functionality of the PLC control board for sale or personalized setups.

Langkah 7: Lakukan ujian dan konfigurasi awal

When the PLC control panel is completely wired, it’s time to carry out first testing and configuration. This essential action guarantees that all components are operating appropriately and that the panel awaits last screening and release. I always start by powering up the panel and looking for any kind of prompt concerns, such as brief circuits or loose links.

Next off, I focus on configuring the PLC itself. This includes submitting the control program, which is normally developed using specialized PLC control panels software program. The program is based upon the PLC control board spec and determines how the system will certainly run. It’s vital to confirm that the program matches the PLC control board wiring diagram to make sure correct capability.

After the program is packed, I systematically test each input and output to verify they’re properly wired and responding as anticipated. This includes:

| Komponen | Examination Procedure |

|---|---|

| Input gadgets | By hand trigger sensors, buttons, and various other input gadgets |

| Outcome devices | Pressure outputs on/off via the PLC program |

| HMI (if present) | Verify communication with PLC and test all screens and features |

| Interaction components | Make certain appropriate network connectivity and data exchange |

During this stage, I pay close attention to the communication between the PLC and other PLC control board components. This includes examining the performance of security tools, power supplies, and any supporting systems incorporated into the PLC control cabinet.

Membaiki isu biasa

Preliminary testing frequently discloses minor issues that require to be resolved. Some typical issues I encounter include:

- Incorrect electrical wiring links

- Malfunctioning parts

- PLC configuration errors

- Interaction failures between devices

I methodically repair these concerns, referring back to the PLC panel style paperwork and PLC control board layout as required. It’s critical to resolve all issues at this stage before going on to last screening.

Mendokumentasikan konfigurasi

As I carry out the preliminary testing and configuration, I diligently document all settings, parameters, and any kind of modifications made to the initial design. This paperwork is invaluable for future maintenance and troubleshooting. It normally consists of:

- Updated PLC control panel circuitry layout

- PLC program variation and changes

- Network setup information

- Calibration settings for analog tools

- Checklist of any kind of deviations from the initial PLC panel elements specification

By extensively executing this preliminary testing and arrangement phase, I guarantee that the PLC control panel is working as planned and awaits the last stages of quality control. This focus to detail aids stop expensive problems down the line and adds to the total reliability and performance of the control system.

Langkah 8: Lakukan ujian akhir dan jaminan kualiti

The final screening and quality control phase is vital for guaranteeing the integrity and functionality of PLC control panels. After completing the first testing and setup, I constantly execute a comprehensive series of checks to validate that the panel fulfills all specifications and runs as intended.

Initially, I perform a complete aesthetic assessment of the plc control board elements and circuitry. This consists of verifying that all links are secure, labels are correct, and the plc control board electrical wiring diagram matches the real execution. I pay close interest to the plc panel layout to ensure it follows the accepted format and requirements.

Next, I carry out a collection of electric tests, including:

| Test | Objective |

|---|---|

| Continuity test | Confirm all connections are properly made |

| Insulation resistance test | Make certain there are no short circuits or insulation breakdowns |

| Ground fault test | Look for any kind of unplanned connections to ground |

| Voltage examination | Verify right voltage levels at all factors |

After electrical screening, I go on to useful testing. This entails running the plc control board software application via various scenarios to make certain all inputs, outcomes, and reasoning features operate appropriately. I simulate various operating conditions and confirm that the panel reacts appropriately, consisting of testing all security interlocks and emergency situation stop features.

For more complicated systems, I may carry out a Factory Acceptance Test (FAT) with the customer existing. This permits us to demonstrate the functionality of the plc control cupboard and resolve any type of issues before installation on-site.

Throughout the testing process, I document all outcomes thoroughly. This documents enters into the plc control board spec plan, which consists of:

- Test reports

- As-built illustrations

- Part datasheets

- Procedure and maintenance guidebooks

- Software program backup data

Ultimately, I compare the finished panel versus industry standards and any particular client demands. This might include taking into consideration factors such as plc vs neighborhood control board arrangements or guaranteeing compliance with relevant electric codes.

Only besides tests are passed, and the panel fulfills or goes beyond all top quality criteria, do I consider it prepared for delivery or setup. This extensive process ensures that when plc control board offer for sale leave our facility, they are of the finest and integrity, justifying their plc control panel price and supplying worth to our clients.

If you have any questions about our products, please feel free to contact us at [email protected].

--- END ---